摘要:,,本文介绍了铸钢联轴器毛坯及其全面设计执行方案。产品经过精心设计和制造,具有优异的性能和质量。文章还解释了相关现象,提供了定义和解答,为升级版铸钢联轴器毛坯提供了详细的技术说明。该产品的设计旨在满足各种复杂应用需求,确保高效、可靠的传动效果。

本文目录导读:

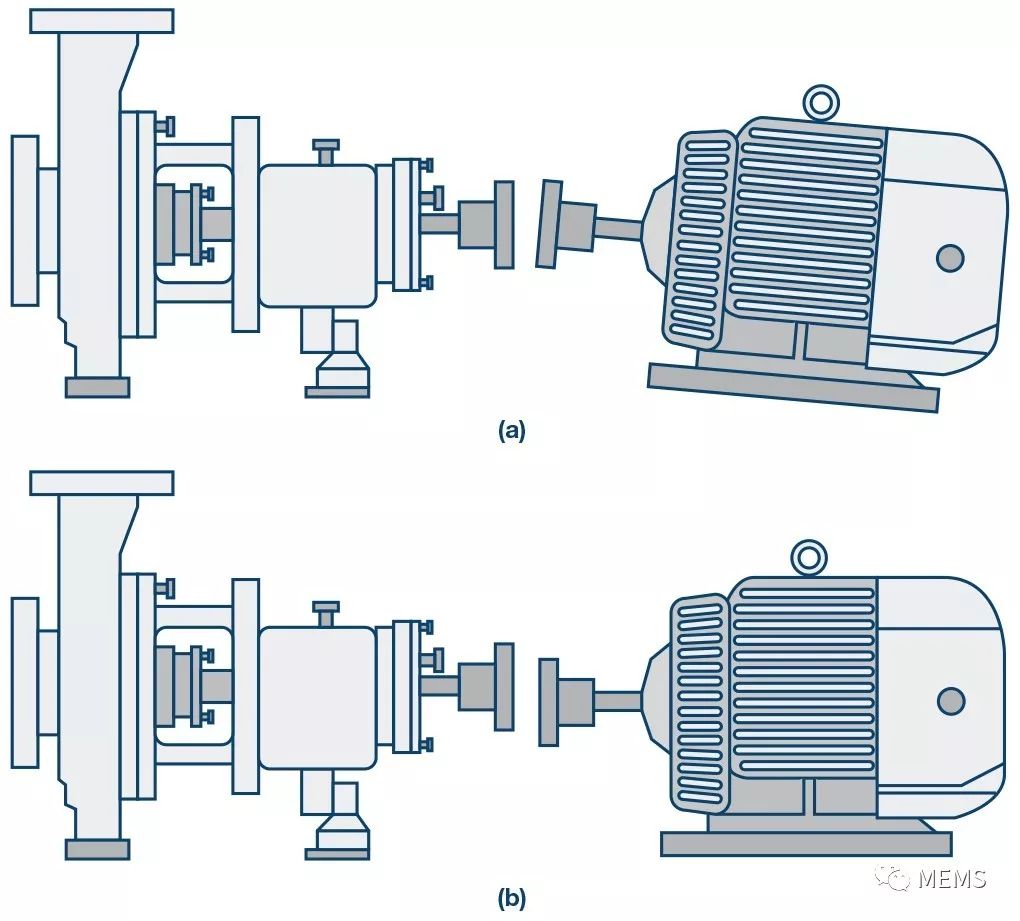

在当前工业领域,铸钢联轴器毛坯作为重要的机械基础部件,其性能和质量直接影响到机械设备的工作效率和安全性,制定一套全面、精细的设计执行方案显得尤为重要,本文将围绕铸钢联轴器毛坯的设计制造过程展开,提出一套全面设计执行方案,以确保产品质量和性能达到最优。

设计执行方案概述

本次全面设计执行方案旨在优化铸钢联轴器毛坯的设计制造流程,提高产品质量和性能,方案涉及材料选择、结构设计、制造工艺、质量控制等方面,通过本方案的实施,将有效降低生产成本,提高生产效率,确保产品的稳定性和可靠性。

设计制造流程

1、材料选择

铸钢联轴器毛坯的材料选择是设计制造过程中的首要环节,应选用优质铸钢材料,具有良好的铸造性能、机械性能、耐磨性和耐腐蚀性,要考虑材料的可获取性和成本因素。

2、结构设计

(1)外形设计:根据联轴器的使用要求和工作环境,进行外形设计,考虑到安装、拆卸方便以及与其他部件的配合精度,确保外形结构的合理性。

(2)内部结构:优化内部结构,提高联轴器的承载能力和刚度,考虑采用分段式结构,便于加工和运输。

3、制造工艺

(1)铸造工艺:制定合理的铸造工艺,确保铸件的质量,包括模具制作、熔炼、浇注、冷却等环节。

(2)机械加工:对铸件进行机械加工,达到图纸要求的尺寸和形状,包括车削、铣削、钻孔等工序。

(3)热处理:通过热处理工艺,改善材料的力学性能和内部结构,提高联轴器的使用寿命。

4、质量控制

(1)原料检验:对进厂原料进行严格检验,确保原料质量符合要求。

(2)过程控制:对铸造、机械加工、热处理等各环节进行严格监控,确保工艺规范,避免质量隐患。

(3)成品检验:对成品进行全面检验,包括外观、尺寸、性能等方面,确保产品质量符合设计要求。

优化措施与建议

1、引入先进技术

在铸钢联轴器毛坯的设计制造过程中,积极引入先进技术,如数值模拟技术、自动化生产线等,提高生产效率和产品质量。

2、加强人员培训

加强生产人员的技能培训,提高操作水平,确保各环节的工作质量,加强质量意识教育,提高全员参与质量管理的积极性。

3、完善管理制度

完善质量管理体系,建立健全各项规章制度,确保设计制造过程的规范化和标准化,加强过程控制,确保产品质量稳定可靠。

本次全面设计执行方案旨在优化铸钢联轴器毛坯的设计制造流程,提高产品质量和性能,通过材料选择、结构设计、制造工艺、质量控制等方面的细致规划,确保产品的稳定性和可靠性,提出引入先进技术、加强人员培训、完善管理制度等优化措施与建议,为进一步提高铸钢联轴器毛坯的制造水平提供参考,通过本方案的实施,将有效降低生产成本,提高生产效率,为企业的可持续发展做出贡献。

关键词:铸钢联轴器毛坯、全面设计执行方案 精简版 69.46.61,在实际应用中,可根据具体情况对本方案进行灵活调整和优化,以满足不同客户的需求。

鲁ICP备18003477号-1

鲁ICP备18003477号-1 鲁ICP备18003477号-1

鲁ICP备18003477号-1

还没有评论,来说两句吧...